来源:黑湖科技

新的时代浪潮翻涌而来,传统的工厂管理方式已经落伍,数字化转型已然成为了制造业工厂必须面对的问题。

但在这个过程中,许多工厂都遇到了重重困难,而作为中国木窗行业领军者的哈尔滨森鹰窗业股份有限公司(以下简称“森鹰”),早在多年前就一直走在数字化、信息化的前沿,迅速成为了行业龙头。

奥秘不仅在于它强劲的产品实力,对数字化转型的探索,也是森鹰不断前行的助推器。

坐拥世界最大被动式工厂的森鹰窗业始创于1998年,率先将德系木窗系统引入中国并提出“铝包木窗”概念。20余年来,秉持着“极限降耗·极美生活”的企业使命,以创新技术驱动绿色零碳新生活,致力于高品质节能铝包木窗产品的研发、设计、制造与销售。

森鹰窗业获吉尼斯世界纪录“最大被动式工厂”称号,按照“德国标准”建造,并配置了光伏发电、雨水收集、中水处理、垃圾生化、废热交换、阳光利用等功能,年总节省取暖制冷费用180万,年总二氧化碳减排量为42万公斤。

做被动窗,森鹰是国内“第一个吃螃蟹”的企业。在它的定制木窗数字化制造车间,能看到各种国际领先的加工设备。利用这些设备,森鹰充分发挥自主研发集成的优势,通过木材加工中心、铝材加工生产系统、玻璃加工生产系统及立式成装生产线四大核心模块,加工生产质量一流的高端铝包木门窗。

但当下门窗个性化定制的需求越来越强烈,旧有的生产管理模式逐渐无法实现市场对工厂大规模、柔性化生产的要求。森鹰的选择是:通过数字化系统提高生产效率,最大限度释放产能的同时精细管控成本,在提供更多个性化选择的同时,兼顾品质、效率与交付周期,打造行业领先的数字化工厂。

“标准窗型”之痛

森鹰一直对产品有着很高的质量要求,从全球各地采购铝包木门窗需要的优质木材,并采用外铝无缝焊接的技术进行生产,凭借优质的产品和服务稳居国内铝包木门窗行业的龙头地位。

但随着高端门窗市场不断扩大,森鹰窗业的产能也亟需扩大。降本增效的需求越来越强烈。

长久以来,工厂一直希望优化生产成本的核算方式,但生产的窗型各式各样、订单要求也千变万化,人员配置、计划排程却均以“标准窗型”为参考。实际订单千差万别,会导致岗位间忙闲不均,人效难以进一步提升。

此外,原有的系统无法跨订单捏合优化木材,需要人工计算和抄录,每天用上千张加工图纸,靠图纸传递各类工艺与变更情况。即使是经验丰富的工人,也难免出现出现遗漏的情况。

为了协助工厂更好地优化,黑湖智造给出了三招解决方案:

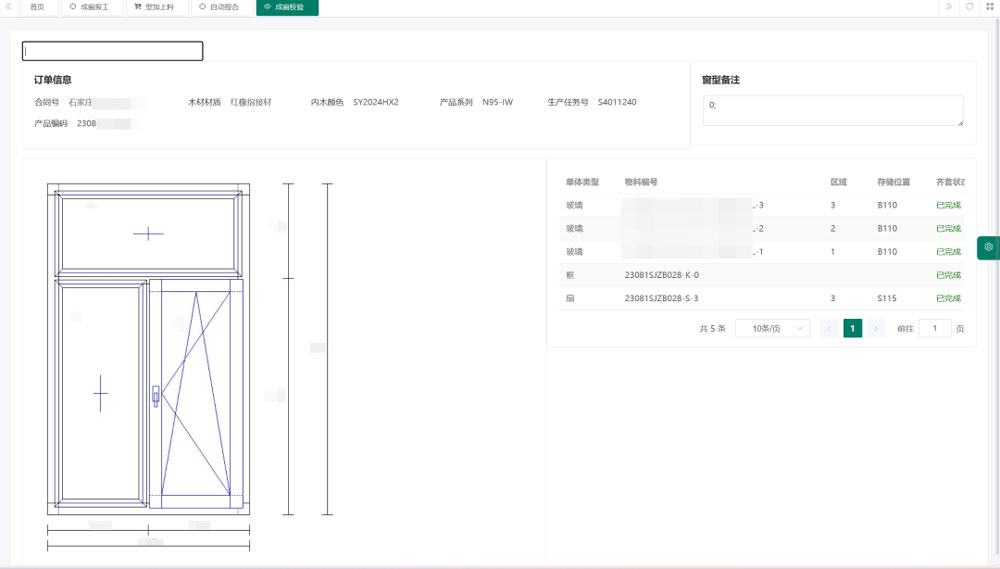

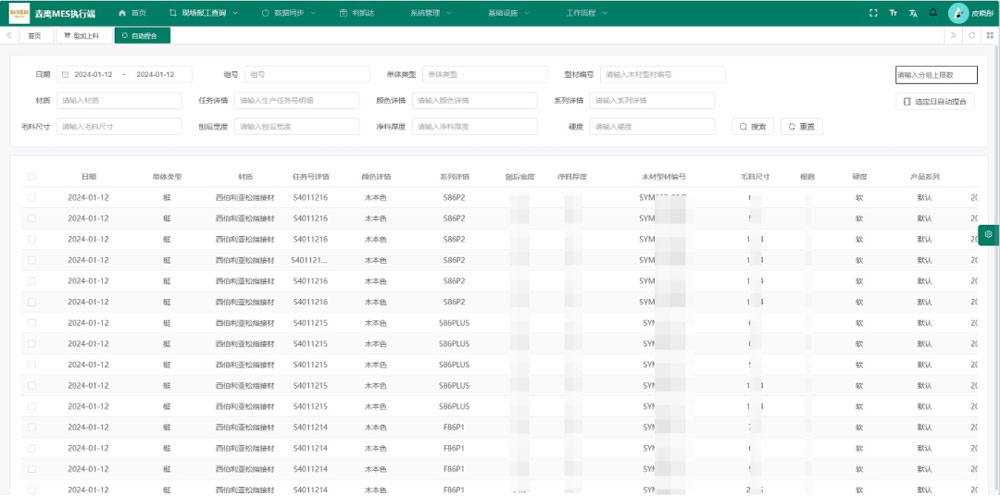

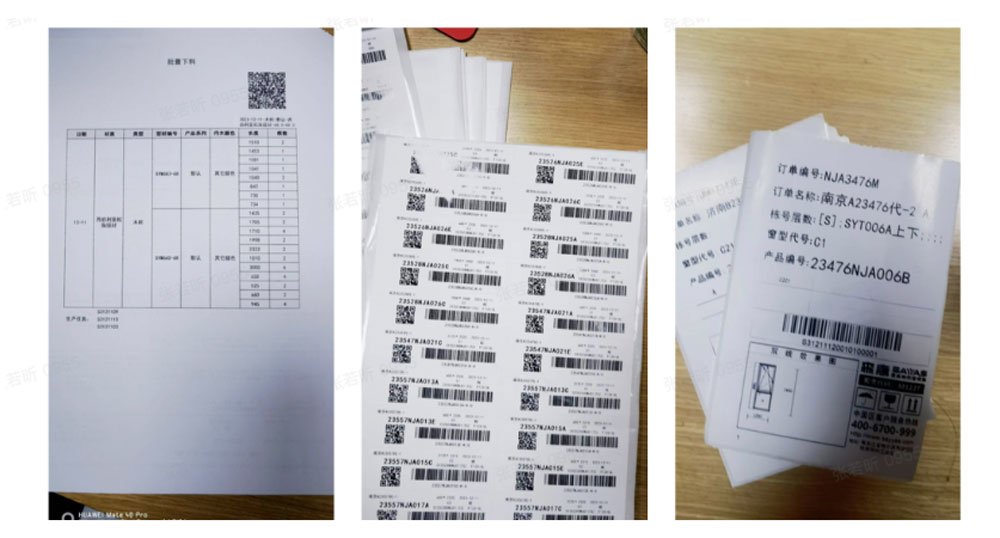

1.通过深度使用物料清单、窗型图,为不同生产环节设计定制化的系统页面和编号规则,让不同窗型的产品在生产过程中的各个环节都能留下记录,工人只需扫描二维码即可显示产品详细信息。进行核算时,系统能通过依据产品风格、尺寸制定的编号规则,迅速区分产品之间的差异。

2. 捏合优化木材的方式由人工改为MES系统跨订单捏合,材料消耗量与订单紧密关联, 将真实损耗指向订单,使生产过程中的数据更加精细、准确。让木材优化率提升约1.5%,实现年降本约100万元。

3. 深度使用工厂原始数据,杜绝手抄计划,减少图纸使用,降低对人工的依赖。将工匠的“宝贵经验”转化为系统的运行规则,沉淀出标准的工艺路线。每天减少手抄计划时间约16H,减少挑料找料时间约4H,每年减少纸质图纸、计划约60万张。

纸质单据量大大减少

高端厂房怎么管生产?

作为全球最大的被动式工厂,占地15570.40平方米,且拥有德国、奥地利进口的优质工艺设备,如此庞大高端的工厂要如何管理,才能高效轻松地进行生产?

在很多大型工厂的生产环节中,沟通费时费力、混乱的工序生产指示往往会成为严重制约效率的痛点。而缺乏有效的物料管理方案也会导致“找料靠运气、进度靠人问”的状况,往往会引发一些不必要的浪费。

但森鹰则不会为此困扰,而是有自己的解法,那就是通过数字化平台解决管理难题。

通过标识码管理车间内物料,可以实现物料状态和所在位置的实时呈现,加强业务协同效率,让生产过程透明、细化生产报工环节,实现成装工序的物料齐套,防止出现车间计划和任务割裂的情况,也能减少纸质单据的使用。

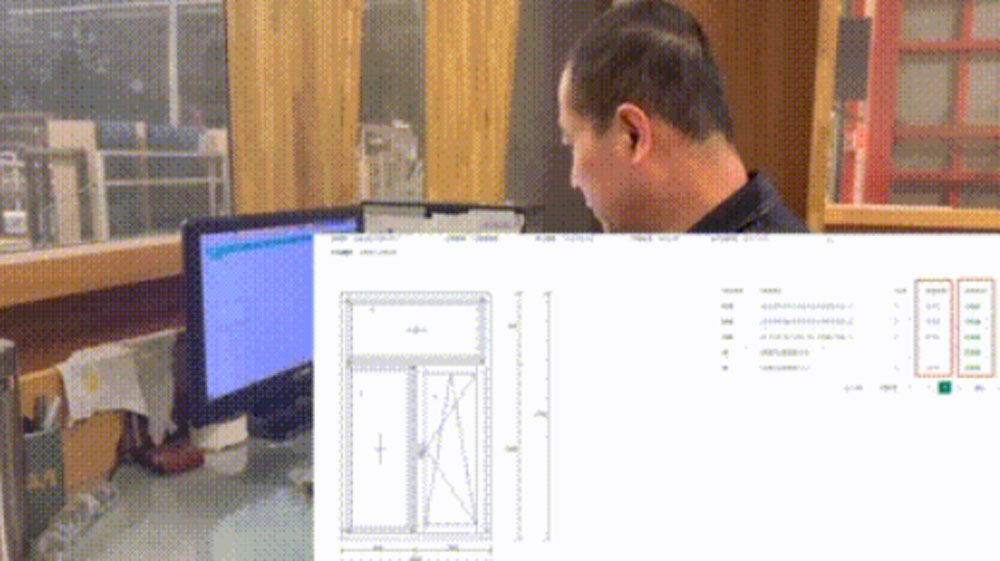

通过读取第三方系统数据,黑湖智造可以在后台自动完成数据的清洗、转换、以及非结构化数据的处理,提供给工人优化计算后的任务清单。

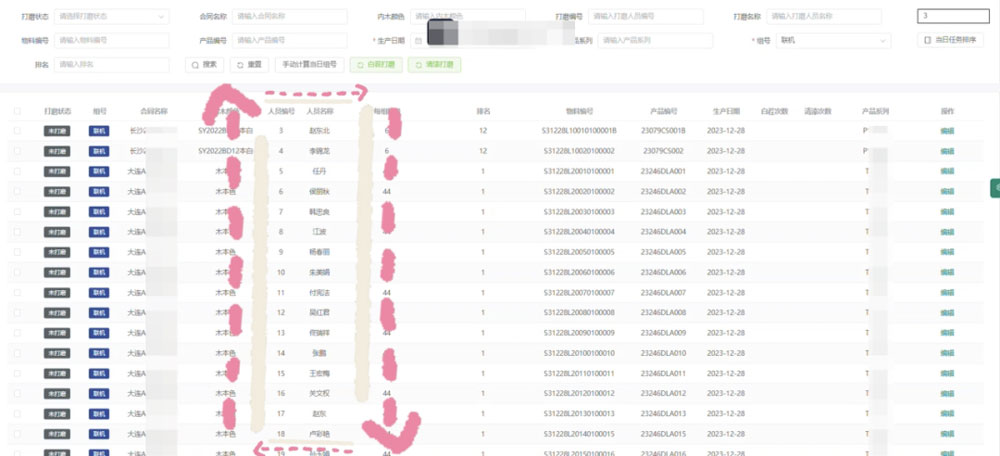

根据当前工序任务完成的时间顺序推送给后续工序,让数据在系统中顺畅地流转,每个环节的工人都能实时地接收到工序生产指示。例如在打磨车间,任务分配由系统自动进行,不仅消除人工分配的主观因素,而且以追求最高效率为主要目标,更有助于提升整体的协同生产效率。并且工人在完成当前工序用手机报工时,系统也会自动带出报工人信息,将生产实际和人员挂钩形成绩效工资,为员工整体工资的核算提供有效的绩效数据。

此外,工厂也基于系统中海量的一线生产数据制作了大量的BI看板,不仅能服务于未来的生产管理、稳固支撑集团发展的数据基石,也将成为参观亮点,进一步打造模范工厂。

优化品控管理流程,确保产品质量

年产能约60万平方米的森鹰窗业,对于产品质量也有着相当高的要求。每樘窗开始成装时,已经经过了38次人工检查,但如果不能实时掌握每道生产工序产出的质量情况,就有可能无法及时定位不良品,或影响下一道工序的进行。如此消耗人力的质检流程,却并未降低森鹰对品控的高标准严要求。

但有没有办法优化这一管理流程,既节约人力又能避免出现人工检查的疏漏呢?答案是:有。

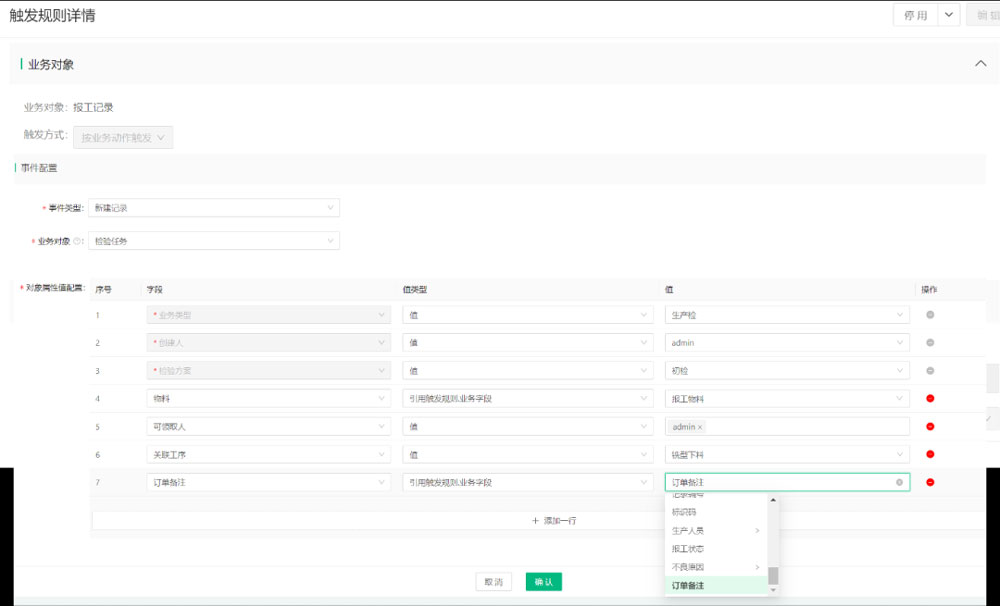

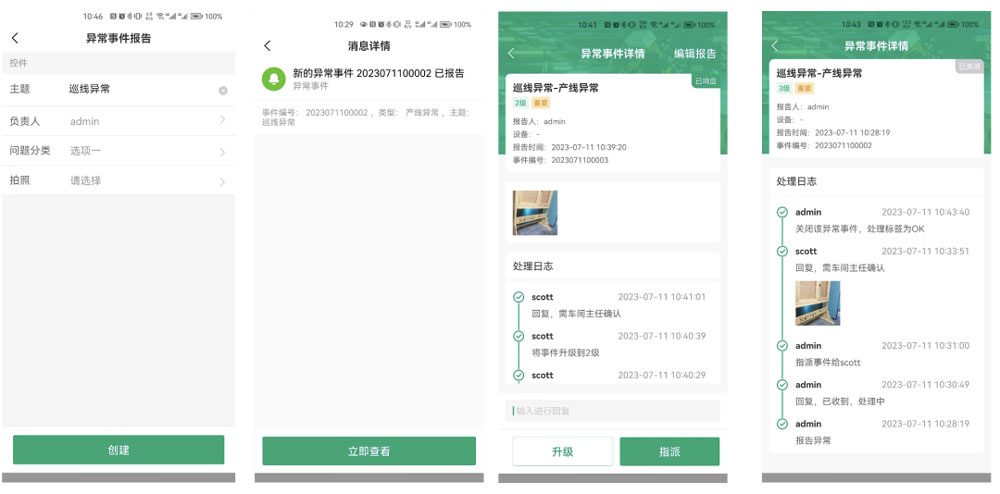

在黑湖智造的质量管理优化方案中,不同的工位会设置不同的质检任务,系统会将检验与报工结合,强有力地规范工人自检,减少加工过程中的质量损失。这些数据也会被系统实时采集,及时共享产品的质检状态,支持首检、过程检、巡检、成品检,完善产品质量的数据结构,形成数据资产。

并且,生产过程里出现的不良记录需要经过审批流程,质检员会自动收到系统推送的相关质检任务,以及时完成对不良品处理流程的闭环。

如今,森鹰仍然在数字化道路上不断前行,数字化车间是起点,打造行业数字化工厂、世界级灯塔工厂、用自身的实践启发和带动东北老工业基地转型,则是在不断靠近的目标。黑湖科技也将在这个过程中继续协助森鹰,一同探索工厂数字化的未来。